Forschung und Entwicklung

Contents

Der Betrieb verfügte über eine eigene Forschungsabteilung mit

- 4 Chemikern ,

- 3 Verfahrenstechnikern und

- 1 Forschungsökonomen, sowie

- 7 Laborkräften.

Ebenso über eine eigene Projektierungsabteilung.

Die Produktion von Carboxymethylcellulose (CMC)

Die Carboxymethylzellulose wird fälschlicherweise als Celluloseäther bezeichnet und damit in eine Reihe mit den richtigen Celluloseäthern wie Methylcellulose ( MC) und Hydroxypropylcellulose (HPC) gestellt. Korrekterweise ist sie das Natriumsalz der Celluloseglycolsäure, woraus sich auch eine Reihe ihrer Eigenschaften ableitet, z.B der Empfindlichkeit gegen Säuren. Im sauren Medium wird nämlich die Freie Celluloseglykolsäure freigesetzt und alle positiven Eigenschaften der Carboxymethylcellulose gehen verloren. Darüber mehr bei den Einsatzgebieten.

Herstellung: CMC wird hergestellt durch eine Umsetzung von Alkalizellulose mit Monochoressigsäure. Dabei entsteht neben der Carboxymethylcellulose noch Natriumchlorid, also Kochsalz. Die Umsetzung erfolgt in festem Zustand.

Ausgangsmaterialien sind einmal Kiefernsulfatzellstoff in Plattenform und feste Monochoressigsäure.

1. Arbeitsschritt: Die Herstellung der Alkalizellulose.

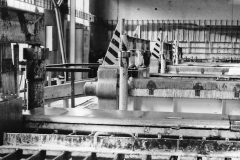

Das Foto zeigt die Tauchpressenanlage. Diese Aggregate werden auch bei der Herstellung von Viskosefasern verwendet. Die Zellstoffplatten werden von Hand zu Stapeln vorbereitet, die dann ebenfalls von Hand in die einzelnen Fächer der Tauchpresse eingelegt werden.(im Vordergrund gut zusehen. Zwischen den Fächern befinden sich gelochte Bleche. Ist die Tauchpresse gefüllt, wird das Programm gestartet. In die Presse läuft Natronlauge. Während einer bestimmten Reaktionszeit verwandelt sich der Zellstoff in die sog. Alkalizellulose. (der chemische Aufbau dieser Alkalizellulose ist bis heute nicht ganz aufgeklärt). Nach Ablauf der sog. Tauchzeit wird durch das hydraulische Einfahren eines Stempels die Lauge abgepresst. Dann öffnet sich die Tauchpresse wiederum hydraulisch und durch weiteres Vorfahren des Stempels wird die Alkalizellulose auf ein Förderband ausgestossen. Mittels dieses Bandes werden die Alkalizelluloseplatten, die jetzt eine etwas krümelige Struktur haben in eine Mühle transportiert und gemahlen. Die abgepresste Lauge wird in die sog. Laugenstation gepumpt, dort gereinigt und aufkonzentriert, um dann wieder eingesetzt zu werden.

2. Arbeitsschritt: Die Herstellung der Monochloressigsäurelösung. – Die Anlieferung der Monochloresigsäure erfolgte aus den Buna-Werken in plastbeschichteteten Papiersäcken. Diese wurden in der sog. MCE-Lösestation per Hand aufgeschlitzt und in Lösebehälter gefüllt. Dies waren emaillierte Rührbehälter in denen die Monochoressigsäure in Wasser gelöst wurde. Die MCE-Lösestation war der zwar bestbezahlteste aber unbeliebteste Arbeitsplatz im im CMC- Betrieb. Monochloressigsäure ist eine weisse, kristalline Substanz, die sehr stark ätzend wirkt. Trotz Gummischürze und Gummihandschuhen hatten die Kollegen durch die beim Einfüllen umher spritzenden kleinen Pulverteile überall an den Armen kleine Veätzungen. Die Monochloressigsäurelösung wurde in entsprechenden Behältern zwischen gelagert.

3. Arbeitsschritt: Die eigentliche Umsetzung. Als Reaktionsapparate verwendeten wir sog. Pfleiderer-Kneter. Diese Kneter waren ein Patent der Fa. Werner & Pfleiderer, die in Stuttgart ansässig war. Unsere Kneter waren Baujahr 1935 und stammten aus den Betrieben Orwo Wolfen und Chemiefaserwerk Premnitz, wo sie bereits für die Produktion von CMC eingesetzt waren. Das Problem: diese Kneter waren infolge ihres hohen Alters und ihrer langen Betriebszeit mechanisch störanfällig. Zu ihrer Herstellungszeit war aber das sog. metrische Gewinde noch nicht überall eingeführt, sondern das sog. Witworth-Gewinde. Das bedeutete, dass bestimmte Schrauben und Muttern bei Reparaturen einzeln in der Werkstatt hergestellt werden mussten. Diese Kneter hatten einen Doppelmantel, durch den Kühlsole geleitet wurde, um die beträchtliche Reaktionswärme abzuführen. Die Alkalizellulose wurde in gemahlener Form in die Kneter eingefüllt. Die Zuführung der Monochloressigsäurelösung erfolgte über Sprühdüsen. Die Mischung wurde dann eine bestimmte Zeit durchgeketet und dann aus den Knetern abgefüllt. Dieses Verfahren war eine Eingenentwicklung der Forschung der Chemischen Fabrik. international gebräuchlich war es, sowohl die Alkalizellusose als auch die Monochoressigsäure in fester Form zu mischen. Die Reaktionszeit war entsprechend wesentlich länger und das Reaktionsprodukt inhomogener.

4. Arbeitsschritt: Vorreife und Nachreife Das entscheidende Qualitätsmerkmal der Carboxymethylzellulose ist die Viskosität einer wässrigen Lösung. Diese wird durch die Kettenlänge der Zellulosemoleküle bestimmt. Für bestimmte Einsatzzwecke (Bohrlochspülmittel und Waschmittelindustrie) war eine niedrige Viskosität gewünscht. Für den Einsatz als Tapetenkleber eine möglichst hohe. Um die Viskosität abzubauen war es erforderlich, die Alkalizellulose eine bestimmte Zeit dem Luftsauerstoff auszusetzen. Dabei werden durch Oxidation die Zelluloseketten abgebaut. Als Reaktor für diese Vorreife diente ein Drehrohr. Die Alkalizellulose wanderte durch dieses Drehrohr und wurde dabei intensiv umgewälzt. Durch eine Doppelwand konnte das Drehrohr erwärmt werden.

Nachreife: Die Umsetzung der Monochloressigsäure mit der Alkalizellulose ist eine Zeitreaktion. Die Verweilzeit im Kneter reicht nur für die intensive Durchmischung. Die Reaktion selbst dauert noch erheblich länger. Um die Reaktoren nicht zu blockieren (wir hatten nur 2) wurde für die Nachreife ebenfalls ein Drehrohr eingesetzt (siehe Abb.).

5. Arbeitsschritt: Trocknung und Abpackung

Die fertige (technische) Carboxymethylzellulose enthält sämtliche bei der Reaktion angefallenden Nebenprodukte, vor allem Kochsalz und Wasser. Das führte dazu, dass nach der Abfüllung in Papiersäcke das Produkt verklumpte und nach einer längeren Lagerung erst mechanisch zerkleinert werden musste. ( Auch in der DDR kein Verkaufsargument.) Also wurde nach Wegen gesucht, das Produkt zu trocknen. Da wir keine Firma fanden, die Zeit und Lust hatte, sich mit dem Trocknungsproblem zu beschäftigen, mussten wir wieder einmal alles selbst machen. Es wurde also auf den Messen ausgeschwärmt und nach Lösungen gesucht. Das Problem war die Klebrigkeit des Produktes. Es baute sich in allen getesteten Apparaten nach kurzer Betriebszeit eine Kruste an den beheizten Wänden auf, die dann mit großem Aufwand entfernt werden musste. – der erste Versuch war ein Walzentrockner. Dies ist eine große innenbeheizte Trommel. Auf die wird das Produkt mit einer Auftragswalze aufgebracht und die getrocknete Schicht mit Schabern abgeschabt. Diese Technik hat sich nicht bewährt. Um es kurz zu machen, die Rettung kam aus dem Westen. Es fand sich eine Firma, die speziell für CMC geeignete Wirbelschichttockner entwickelte. Riesige Rohre, die im Inneren einen rotierenden Verdrängerkörper hatten. Das getrocknete Produkt wurde unten abgezogen.

Hier sieht man die Trocknerrohre an der Stirnseite des CMC-Betriebes. Das Gerüst darüber dient dazu, die Verdrängerkörper zu Wartungszwecken heraus zu ziehen.

6. Arbeitsschritt: Abpackung und Versand

Die Abpackung erfolgte generell in plastbeschichtete Papiersäcke à 25 kg. Wir hatten eine Absackwage, die das Gewicht garantierte. Die Säcke wurden dann zugenäht. Dies erfolgte auf einem kleinen Transportband. An der Westseite des Gebäudes waren Tore, an die die Container herangefahren wurden. Diese wurden dann per Hand voll gestapelt. Die auf speziellen Tiefladern stehenden Container wurden dann mit kleinen Dieselschleppern zum Containerplatz gefahren und dort mittels Kran auf die Reichsbahnwaggons verladen.