Das Rohrwerk

Contents

Mit der Fertigung von Warmband waren die Voraussetzungen für eine bedeutende Erweiterung des WWF, ja dem Einstieg in die „II. Verarbeitungsstufe der Metallurgie“ geschaffen.

Im Gesetzblatt Nr. 4 vom 31.01.1959 wurde der Bau eines Kaltwalzwerkes mit Rohrschweißabteilung festgelegt. Die Projektierung übernahm Metallprojektierung (Mepro) Berlin. Dabei musste Neuland beschritten werden, da bis dahin keine solche Anlagen in der DDR und auch nicht im RGW produziert wurden. Erschwerend für den Import wirkten die Embargo-Bestimmungen. Das Schweißteil wurde aus Frankreich, das Kaltwalzwerk aus der BRD und die Bund- und Rohrglühöfen aus Österreich bezogen. Die anderen Anlagen wurden überwiegend vom Ernst-Thälmann-Werk Magdeburg hergestellt und eingebaut.

Die Produktionsanlage

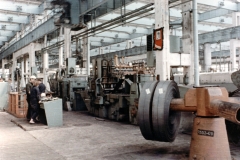

Die Gesamtfläche des Rohrwerkes betrug 28 106 m²; vier Hallenschiffe von 216 m Länge und 15 m Breite, in denen die Abteilungen Bandvorbereitung, Rohrschweißerei und Zieherei produzierten. In zwei separaten, kürzeren Hallenschiffen waren die Adjustage und der Versand untergebracht. Insgesamt waren 15 Krane im Einsatz. An der westlichen Stirnseite in den Hallen lief ein Eisenbahngleis. Die projektierte Leistung für die Rohrschweißanlagen sah vor: W 40 = 25 KT/ Jahr; M 3 + W 20 = 30 KT/ Jahr, insgesamt 55 000 t. Schrittweise wurden die Anlagen in Betrieb genommen. Ende 1963 begann der Rohrschweißautomat (RSA) W 20 mit den ersten Schweißversuchen des Rohres 38 x 2,5 aus Warmband und kurz darauf mit der Fertigung des 1 Zoll – Rohres. Am Kaltwalzwerk (Tandem) wurde im September 1964 das erste Kaltband gewalzt. Für die Produktion von Präzisionsstahlrohren war damit die Voraussetzung gegeben. Auch die restlichen Anlagen der Abteilung Bandvorbereitung nahmen die Versuchsproduktion auf. Nachdem die Rohrschweißautomaten W 40 und M 3 in Betrieb gegangen waren, lieferte WWF die ersten „Präzi“ -Rohre und Rohrprofile aus.

1965 erfolgte die Inbetriebnahme der Anlagen in der Zieherei.

Die Produktionspalette

Ab 1966 lieferte das Präzisionsstahlrohrwerk folgendes Sortiment, das sich im Zuge der besseren Materialausnutzung und Forderungen der verarbeitenden Industrie sowie des Exports erweiterte.

• Geschweißte Präzisionsstahlrohre

- mit normaler Maßgenauigkeit, Innengrat, nach TGL 14 103

- mit erhöhter Maßgenauigkeit, ohne Innengrat, nach TGL 14 101

BK = nur eingeschränktes Verformungsvermögen. Oder

NBK = unter Sauerstoffabschluss normalisierend blankgeglüht und demzufolge gut verformbar.

Alle Präzi-Rohre hatten eine glatte und blanke Oberfläche, wurden aus St 32 oder St 35u gefertigt. Abmessungen: Ø18-80 mm, Wanddicke von 1 – 3 mm, im Verhältnis zum Ø gestaffelt, von 18 – 30mm 1und 1,2; 3mm erst ab 30 mm Ø.

• Kastenprofile aus entzundertem Warmband bzw. aus Kaltband

quadratisch und rechteckig, im ungeglühten Zustand, nach TGL 18 803 , St 38 u-2;

Von 25×25 bis 100×100 mm, oder 40×30 bis 125×63 mm.

1970 wurde das Sortiment um gezogene Kastenprofile 16, 20 und 25 mm² erweitert.

Die Arbeitsgänge im Rohrwerk

Die meisten Arbeitsgänge musste ein NBK-Rohr durchlaufen in einem sehr komplexen Vorgang, der in der Bandvorbereitung begann. An zwei Stumpfschweißanlagen wurden jeweils sechs Bunde von 60 bis 80 m Länge, wie sie die Warmbandstraße lieferte, zu Großbunden verschweißt. Anschließend wurde die Oberfläche des Endlosbandes in der Strahlentzunderung mit Strahlkies mechanisch gesäubert, wieder auf verarbeitbare Länge geschnitten. Von hier zur Kaltwalzanlage (Tandem) und dann zur Längsteilanlage (Schere), wo die Streifen(Einlaufbreite = Rohrumfang + Schweißwulst) für die RSA geschnitten wurden. Die Verhärtung beim Kaltwalzen erforderte im Bundglühofen eine Rekristallisierung unter Schutzgas für die weitere Verformung in der Formmaschine des Rohrschweißautomaten. Kleine, dünnwandige Abmessungen wurden überwiegend am W 20 und M 3, dickwandige Abmessungen und Kastenprofile aus Kalt– und Warmband am W 40 mit Geschwindigkeiten bis 70 m/min zum Schlitzrohr profiliert, durch ein Pressschweißverfahren geschlossen, dabei der Schweißwulst außen abgehobelt und das Rohr oder Kastenprofil in der Nachformmaschine in die endgültige Form und auf Maß gebracht (kalibriert). Eine mitlaufende Säge schnitt im Normalfall alle sechs Meter und das Rohr fiel in die Mulde. Rohre nach TGL 14103 und Kastenprofile nach TGL 18803 durchliefen noch die Endkontrolle und wurden je nach Auftrag gesammelt und dann verladen.

Für die Weiterverarbeitung nach TGL 14101 wurden die Rohre im Rohrglühofen normalisiert, gerichtet, gebondert (Gleitschicht aufgebracht) und gezogen, wobei der Innenwulst beseitigt wurde. BK-Rohre wurden danach entfettet, gerichtet und gingen zur Endkontrolle. NBK-Rohre wurden nach dem Ziehen nochmals geglüht und gerichtet. Diese Rohre konnten beim Kunden kalt weiterverformt werden, z. B. die Verjüngung der Fahrradgabeln oder Biegungen der Fahrradlenker.

Am 25.Juni 1965 wurde auf einem Festakt in Anwesenheit von Minister Dr. Fichtner das Präzisionsstahlrohrwerk übergeben. Es war die Zielstellung vorgegeben, die geplanten Parameter zu erreichen und zu überbieten. Aber auf der Kundenkonferenz im Dezember 1965 wurde viel Kritik an der Qualität der Rohre geübt. Die Bedeutung der Erzeugnisse der II. metallurgischen Verarbeitungsstufe des WWF für die ganze Volkswirtschaft erforderte eine grundlegende und schnelle Lösung der Probleme im Rohrwerk. Am 1. Juni 1966 wurde eine Arbeitsgruppe „Zur Verbesserung und Stabilisierung der Produktion im Präzirohrwerk“ unter Leitung von Erhard Rennert, bisher Werkleiter im VEB Blechwalzwerk Olbernhau, von der VVB eingesetzt. Zum gleichen Zeitpunkt übernahmen erfahrene Kollegen von Stab– und Warmbandstraße Arbeitsplätze im Rohrwerk, nachdem schon im Mai Fred Sponner, langjähriger Leiter Stabstahlstraße, die Leitung des Rohrwerks übernommen hatte.

Zu den ersten technischen Veränderungen zählten die Absenkung des Hüttenflurs an Drehkreuzen, um größere Bunde einsetzen zu können und um die Laufzeiten der Anlagen zu erhöhen. Dem gleichen Ziel dienten die Doppelhaspeln an den Rohrschweißautomaten, denn jeder Halt bedeutete mindestens 10 Meter offenes Rohr. Am W 40 konnte die störanfällige Schlingengrube außer Betrieb genommen werden.

Ein Großbrand am 2. April 1967 in den Kabelschächten und Schaltanlagen des Rohrwerkes zerstörte die Elektroanlagen der Bandvorbereitung und war ein herber Rückschlag.

Bei der Reparatur wurde begonnen, durch Einsatz von DDR-Elektrik Importausrüstungen zu ersetzen.

Weitere Maßnahmen in einem „Programm der komplexen Mechanisierung und Automatisierung“ 1969 im Bereich Rohrwerk trugen zur erheblichen Senkung des Arbeitsaufwandes, Erhöhung der Kapazität und zur Verbesserung der Qualität der Erzeugnisse bei. Darunter waren:

- Inbetriebnahme der Defektographen an den RSA,

- neue Bandvorbereitungsstrecke am W 40 S und

- Inbetriebnahme der Rohrsortierstrecke in der Adjustage.

In dieser Zeit stand die Wissenschaftliche Arbeitsorganisation (WAO) hoch im Kurs. Die Rohrwerker profitierten davon, dass neue Erkenntnisse der Gestaltung der Arbeits- und Lebensbedingungen am Arbeitsplatz – Wohlbefinden – Motivation – Leistungssteigerung – angewandt wurden:

- lärmgeschützte Pausenräume, viel Grün in diesen und sogar Aquarien, Springbrunnen, verbunden mit Öffentlichkeitsarbeit, System Ordnung und Sauberkeit, Sichtagitation,

- Pausenversorgung am Arbeitsplatz (belegte Brötchen, Bockwurst auf Bestellung), Getränke– u. Versorgungsautomaten.

Ab 1971 wurden Erzeugnisse des Rohrwerkes exportiert.

1973/74 wurden alle drei Rohrschweißautomaten auf Hochfrequenzschweißen umgestellt. Dadurch wurde die Dichtheit der Naht erhöht und weniger Oberflächenfehler durch Einbrände erreicht. Eine Vielzahl von technischen Veränderungen trugen zur Erhöhung des Ausbringens und der Qualität sowie neuer Erzeugnisse bei wie Umstellen, Trennsägen auf hydraulischen Antrieb, Einsatz Stapelmulden und Exportverschraubung am W40, neue Richtmaschinen.

1979 begann mit dem Einsatz von gebeiztem Warmband aus dem EKO Eisenhüttenstadt eine neue Etappe, denn gleichzeitig wurde die Strahlentzunderung (auch „grünes Ungeheuer“ genannt) abgerissen und Hallenschiff I Lagerhalle für dieses Vormaterial. Ebenfalls wurden die Bund- und Rohrglühöfen auf Stadtgas umgestellt.

1981 erfolgte der Einbau der radioaktiven Banddickenmessung am Tandem, wodurch die Sicherheit beim Genauwalzen erhöht werden konnte.

Seit 1980 wurden innentolerierte Rohre für Stoßdämpferwerk in Hartha und ab 1984 dünnwandige Rohre für Staubsauger, Luftpumpen gefertigt, die auf Länge geschnitten automatisch in Paletten eingestapelt wurden.